变频器:安装在控制柜内还是分布式安装在现场?

首先要明确的一点是:通常并不存在绝对万能的解决方案,选择驱动概念时需要综合考虑多种因素。控制柜安装、现场分布式使用,亦或是两者结合?每种策略都有其优势和劣势。很多情况下,选择变频器的安装位置需要作出取舍和权衡。不过,我们可以参考各种标准来帮助决策。在本博文中,诺德(NORD)将提供不同选项的概述,并阐述处理变频器应考虑的哪些方面。当然,如有任何疑虑,欢迎联系诺德(NORD),诺德(NORD)驱动电子领域的专家很乐意为您分忧!

变频器安装在哪里?

通常情况下,分布式安装的变频器与控制柜内的变频器在设备、功能和性能方面存在差异。其中控制柜内的变频器可提供更全面的功能,分布式安装的变频器通常更简单、功能较少。但是,诺德(NORD)别开生面,选择了与市场惯例相反的做法。这家位于德国北部的驱动专家在控制柜内变频器和分布式解决方案上使用了相同的平台概念。其结果是:不论安装位置如何,变频器始终能保持相同水平的性能和功能。

而且,变频器的性能范围并非决定采用控制柜安装与否的唯一决定因素,诸如系统结构、安装环境、效率要求、维护需求和定制选项等方面也会产生差异,应纳入考虑范围。另外,决策通常还受到成本的影响。不过,最终采用何种驱动概念始终取决于应用需求。

变频器选型的重要考量因素包括:

- 应用

- 行业

- 系统结构

- 电机功率

- 功能范围

- 环境条件

- 维护工作量

- 灵活性

经典选择:控制柜变频器

传统上,系统的所有电气和电子组件,包括变频器,都安装在控制柜中。这既保护了内部敏感的电子元件,也保护了外部生产环境,一方面使得污垢、尘埃、热量、湿度和电磁影响无法进入到控制柜,另一方面也使得电磁辐射、危险电压或可能发生的火灾无法外泄。

总体而言,所有应用中80%的驱动电子设备都安装在控制柜内,并且这种控制架构在机械工程领域占主导地位。大多数情况下,电机与控制技术的空间分离是有其历史原因的,不过对某些应用而言也是有利的,尤其对于高功率和极端工况应用。尽管分布式驱动系统通常适用于爆炸性粉尘环境危险区域22区,对于爆炸性气体、雾气和蒸汽环境的应用需采取更好的保护措施,以至于分布式安装在技术上可行,但于经济效益而言却不合理。因此,诸如加工行业、化学工业和涂装任务等敏感领域在大多数情况下都采用控制柜安装的方式。某些应用甚至还可能需要对控制柜变频器进行集中访问。

若能满足以下要求,可选用控制柜安装方式:

- 高功率

- 极端工况,如爆炸性气体、雾气和蒸汽环境

- 高卫生要求

- 需要集中访问控制柜变频器

未来属于分布式变频器

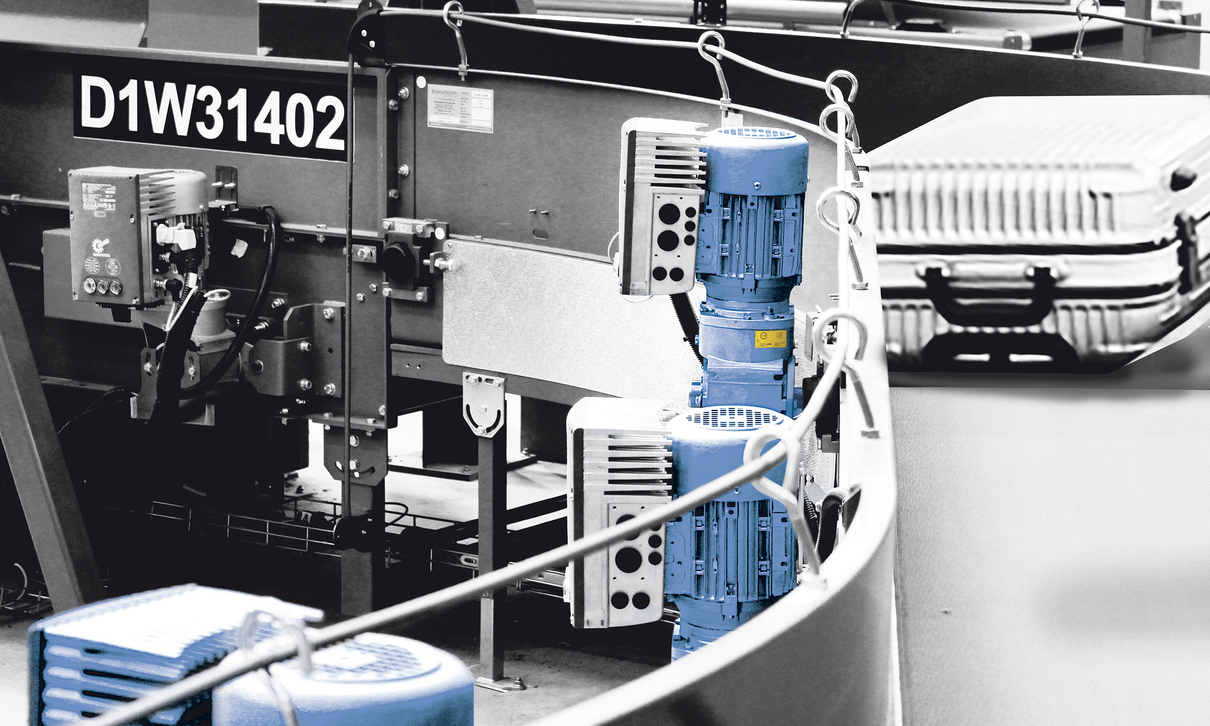

在许多地方,控制柜仍被视为容纳变频器的最佳解决方案,只是未来是否依旧如此尚无法确定。总体而言,系统概念日趋丰富乃大势所趋,比如分布式自动化概念的兴起和方兴未艾。无论在哪里,用户都倾向于采用分布在系统中的解决方案,驱动因素包括向模块化生产设备的转变,以及对紧凑、易于维护和经济的驱动器的需求增加。欧洲在这方面处于领先地位,美国和亚洲紧随其后。尤其是在内部物流、输送技术、食品工业、机场技术和包装工业等领域,越来越多地依赖于变频器安装在电机上或电机附近的分布式驱动概念。这并不意外,因为分布式驱动技术的独特优势非常适合大型设备、模块化和移动系统。

分布意味着将驱动任务分配给现场的单独智能组件。这些组件各自安装在需要的地方,即电机上或电机附近位置。驱动技术的分布主要用于较低和中等功率范围,可以实现由独立制造岛组成的系统设计,并且这些岛在很大程度上能自行调节过程。如此一来可降低上层控制系统的负担,减少系统复杂性。于用户而言,这意味着更快的投入使用和更简单的维护及维修过程。借助模块化概念,还能最大限度提高灵活性,无需进行大规模改动结构即可随时更改系统架构。因此,这意味着:降低了成本,提高了效率。

分布式安装的优势

分布式自动化概能降低控制柜构建的成本和复杂程度。若将变频器直接安装在现场,能大幅节省控制柜的占用空间,从而缩减控制柜的尺寸,甚至直接不需要。另一方面,由于控制柜中没有额外的变频器作为热源,所需空调费用也会减少,进而带来积极地能源平衡效应。

由于电机与变频器靠近,最大限度减少了系统中控制柜与驱动器之间的接线工作量和布线成本。此外,分布式解决方案还能以插接版本提供,从而提供更多优势,比如进一步简化安装过程,只需要很短的电缆等,而且由于电机上安装的分布式变频器具有优异的电磁兼容性 (EMC),并非一定要使用屏蔽线缆。尽管分布式变频器靠近电机安装时仍需使用屏蔽线缆,但长度极短,所需成本更低。分布式变频器直接安装在电机上或其附近方便就近投入使用,并且电源供应和总线系统的连接通常可采用插拔式和环路连接,实施起来快速且简单。比之控制柜中的星形、点对点接线方式,能显著降低成本。

分布式变频器的优势:

- 减少控制柜尺寸

- 最大限度减少布线工作

- 维护简单

- 工厂预配置,可快速投入使用

- 方便随时修改和扩展系统设计

- 减少工厂设计成本

- 降低系统复杂性

- 提高整个驱动系统的效率

- 可集成到所有自动化架构中

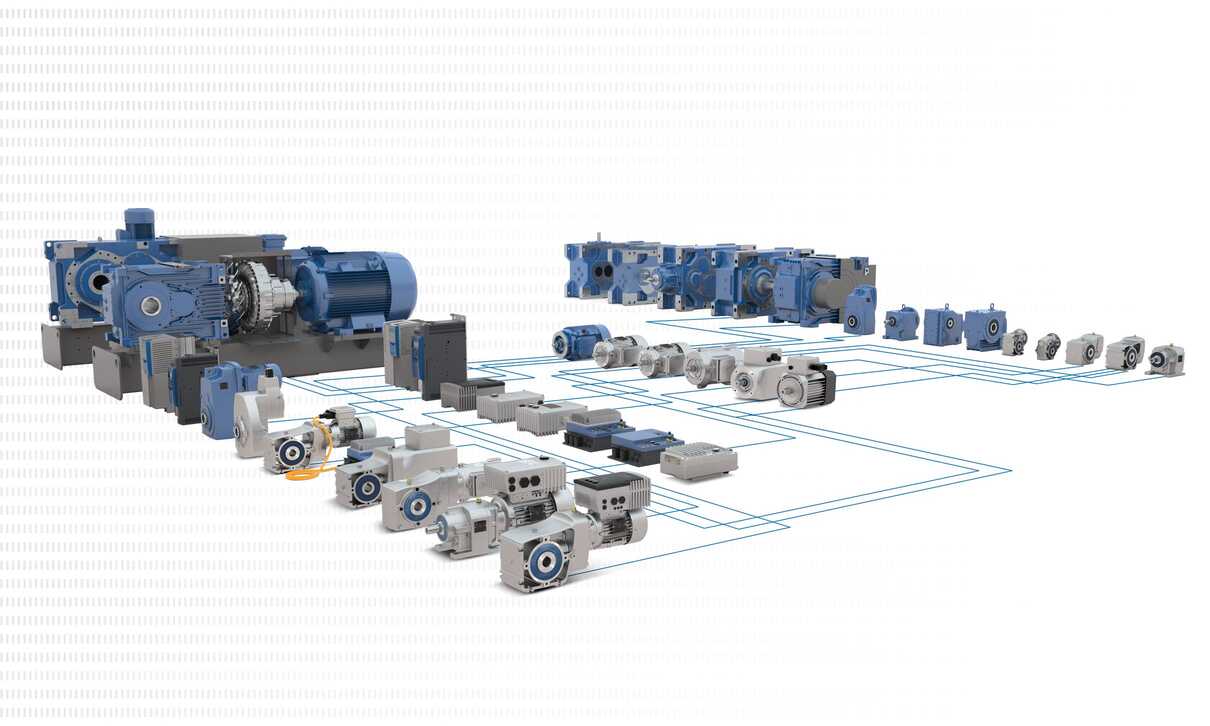

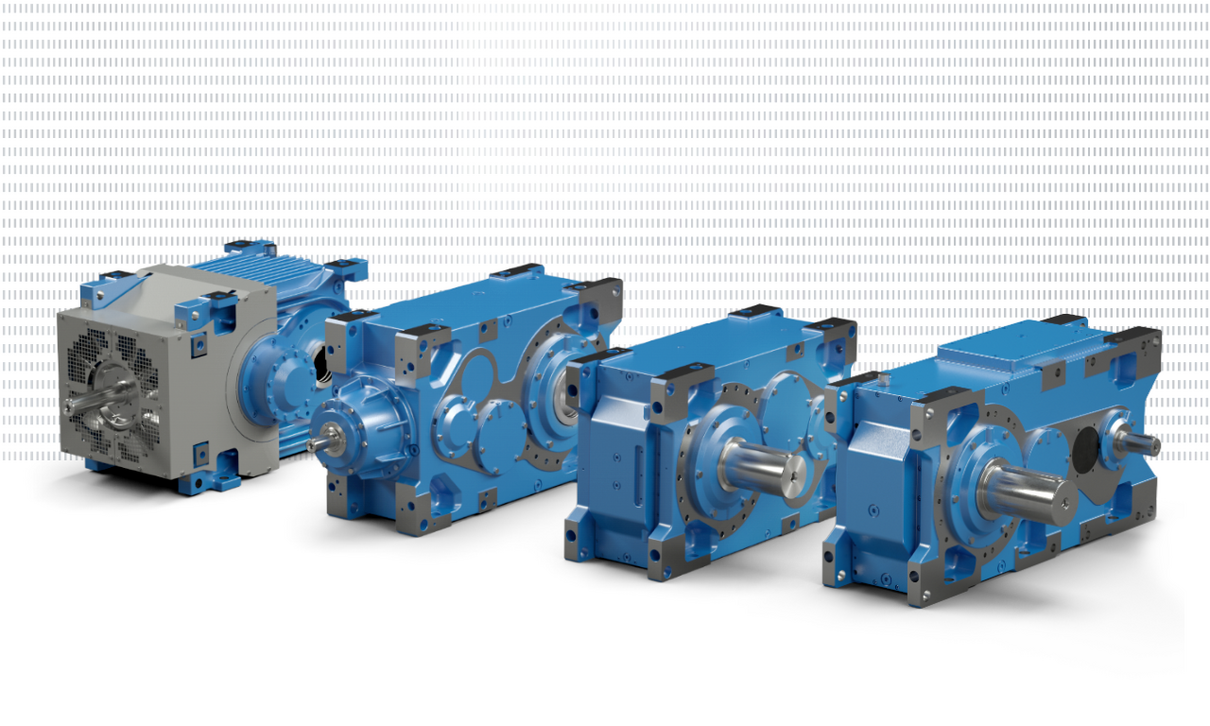

创新变频器技术的先驱

诺德(NORD)潜心开发和生产电子驱动技术已有40多年的历史,是创新变频器技术的先驱之一,提供的产品组合包括电机起动器、变频器和分布式驱动电子设备,比如功率达22 kW的变频器、功率达7.5 kW的电机起动器,以及用于控制柜安装的功率达160 kW的变频器——具有可扩展的功能、高精度调节、易于安装和操作等特点。而且,诺德(NORD)还提供不同的功率级别、安装选项和通信模块,以确保驱动技术能轻松集成到各种控制架构中。

诺德(NORD)的所有变频器均有其位于下萨克森州东弗里斯兰地区的奥里希小镇的自主工厂生产。该工部署了最先进的自动化和灵活的生产结构,能以一致的方式处理任何规模的订单,其灵活生产甚至能满足小批量订单的要求。2022年,工厂成功交付数量达18.5万,并且这一趋势还在增长。为满足市场对定制驱动电子产品的需求的快速增长,去年诺德(NORD)投资了250万欧元扩建该工厂,将生产面积扩大到7000平方米,产能提高到40万。

诺德(NORD)变频器:可扩展、功能强大、不过时

无论是安装到控制柜中还是现场分布式安装,凭借NORDAC产品系列,诺德(NORD)几乎能为各种应用提供合适的电子驱动技术。整个产品系列具有良好的系统兼容性,可确保相似的功能范围、统一的操作性和适用于所有诺德(NORD)变频器的通用选项。这些变频器在功能和配置方面均具有可扩展性,并且灵活适用于多种应用。它们安装快捷,操作简便,还兼容所有常见的总线系统和控件。它们还具有诸多实用功能,比如用于驱动器集成功能的PLC功能、部分负载运行的节能功能、POSICON定位控制、4象限运行的一体式制动斩波器、STO和SS1功能安全性,以及用于运动相关的功能安全任务的Profisafe等都能保障高性能应用。这些变频器可执行开环或闭环操作,并设计用于和异步和同步电机配套运行。其精确的电流矢量控制可确保在各种负载和转速情况下提供较佳的转矩输出。此外,它们还能承担并自主控制许多功能。如此一来,减速电机能够执行升降、定位、顺序控制、飞锯和同步运动等功能。模块化构建套件为许多即插即用的扩展件和选件提供了可能。NORD 通过 ATEX 3D 为防爆环境提供创新解决方案。

诺德(NORD)的变频器拥有预测性维护系统的条件监控解决方案,并且非常适合工业物联网(IIoT)和工业4.0的应用。集成的PLC能处理来自连接传感器和执行器的数据,启动控制序列并与其他系统组件通信。周期性或连续记录驱动器和状态数据有助于及早检测问题,避免异常工作状态。用以状态为导向的维护(预测性维护)取代基于时间的维护非计划,能大幅缩短计划外停机时间,并合理安排机器和设备的停机时间。

适合各种驱动应用的变频器:

- 集成PLC

- POSICON定位模块

- 升降功能

- 内置制动斩波器和制动电阻器

- 通过增量式编码器和/或绝对值编码器执行闭环操作

- 功能安全性

- 部分负载运行的节能功能

- 支持所有常见的现场总线和以太网通信

- 搭配同步电机和异步电机运行

- IP55/IP66防护等级

- 所有相关的国际认证,全球适用

控制柜变频器与分布式变频器组合使用

选择控制柜变频器还是分散式变频器?这个问题其实就暗示了非此即彼的排斥选择方式。但实际情况并非如此,相反在许多情况下,组合使用两种驱动概念是一个非常明智的解决方案。饮料行业的灌装系统就是混合使用这两种驱动概念的典型案例,即控制柜和分布式分技术的共存和互操作。当需要直接与产品接触并满足相应卫生标准时,推荐使用控制柜解决方案,但对于独立工位之间的输送带,通常分布式解决方案效果更好。通过平台概念,诺德(NORD)能结合使用控制柜和分布式变频器为不同应用要求打造合适的驱动解决方案,并且两种安装方式的变频器在性能、通信、控制和参数化方面没有区别。